Строительство фанерного комбината на промышленной площадке ООО «Локотрейдинг»

Цель проекта

- Возобновление производства березовой фанеры формата 1525х1525 мм в объеме выпуска до 40 000 м³ в год.

- Производство нового вида продукции – высококачественной березовой большеформатной фанеры в объеме 65 000 кбм в год (в т.ч. 30 000 — 35 000 кбм в год ламинированной большеформатной фанеры) формата 1220 Х 2440 мм (1250 х 2500 мм) экспортного качества с дальнейшим расширением производства до 90 000 кбм в год

- Решение проблемы утилизации березовой коры (10 000 м³ в год)

- Решение проблемы утилизации щепы (90 000 м³ в год)

- Безотходное производство

- Отказ от использования в технологии природного газа на 100%, энергетическая независимость

Опыт и компетенции

Существующая команда менеджмента проекта работала на «Кадуйском фанерном комбинате» много лет. Накопила большой опыт управления производством и персоналом, так же имеет огромный потенциал для решения задач по внедрению новых технологий и усовершенствованию текущего производственного процесса. С 2010 года предприятие увеличило выпуск готовой продукции фанеры марки ФК формата 1525х1525 мм почти в четыре раза с 12 000 м³ до 43 000 м³ фанеры в год. Были введены в эксплуатацию несколько линий автоматизации производственных процессов (автоматическая линия сортировки шпона, автоматическая линия сортировки фанеры, автоматическая линия шпонопочинки и др.)

Предприятие имеет стабильно работающую и расширяющуюся клиентскую базу. За период своей деятельности нашими постоянными партнерами по бизнесу в России стали известные на фанерном рынке крупнооптовые фирмы из Москвы, Санкт-Петербурга, Воронежа, Вологды. Осуществляются поставки выпускаемой на предприятии продукции на экспорт в Италию, Германию, Финляндию, Великобританию, Чехию, Латвию, Польшу.

Реконструкция существующей производственной инфраструктуры

- бассейн гидротермической обработки сырья — расширение

- склад сырья, с козловым краном – расширение подкрановых путей

- главный производственный корпус – новое строительство

- термомасляная установка – окончание монтажа

- фильтровальная станция, с участком брикетирования — существующая

- склад технологической щепы и топлива — расширение

- гараж на 10 автомашин — существующая

- склад для хранения газовых и кислородных баллонов — существующая

- очистные сооружения газовых выбросов в составе главного производственного корпуса- существующие

- локальные очистные сооружения промышленных стоков в составе главного производственного корпуса — существующие

- локальные очистные сооружения дождевых стоков с аккумулирующей емкостью- существующие

- насосная станция автоматического пожаротушения в составе главного производственного корпуса — строительство

- насосная станция пожаротушения с 3-мя пожарными резервуарами — существующая

- распределительное устройство 10 кВ и две трансформаторные подстанции 10/о,4 кВ в составе главного производственного корпуса — реконструкция

- внутриплощадочные ж.д. подъездные пути — существующие

- внутриплощадочные проезды и площадки — существующие

- внеплощадочная подъездная автодорога — существующие

- внутриплощадочные сети хозяйственно — питьевого водопровода — существующие

- внутриплощадочные сети хозяйственно-бытовой канализации — существующие

- внутриплощадочные сети производственной канализации — существующие

- внутриплощадочные сети производственно — противопожарного водопровода -реконструкция

- внутриплощадочные сети дождевой канализации — существующие

- внутриплощадочные сети ВЛ-10 кВ и 0,4 кВ — существующие

- внутриплощадочные системы и сети связи и видеонаблюдения — модернизация

- внеплощадочные сети ЛЭП-10кВ — существующие

- внеплощадочные сети телефонизации — реконструкция

- ограждение территории- существующее

Потребность в сырье и материалах

Сырьем для производства фанера являются круглые лесоматериалы лиственных пород (березовый кряж) по ГОСТ 9462-88 «Лесоматериалы для лущения», в кряжах от 2,6 до 5,4 м одно, двух и трех кратные по длине чурака, средним диаметром Дср=240 мм

Исходя из характеристики лесосырьевой базы, необходимый объём сырья на производственную мощность составляет 260 тыс. м3 в год, в том числе: 1-го сорта – 20%; 2-го сорта – 80%

Для стабильного обеспечения сырьем производства необходима собственная (взятая в долгосрочную аренду) лесосека с объемом заготовки 1 млн. кбм в год в эффективном радиусе до 350 км от пром. площадки

Поступление сырья предусматривается железнодорожным транспортом до 20% и автотранспортом до 80%

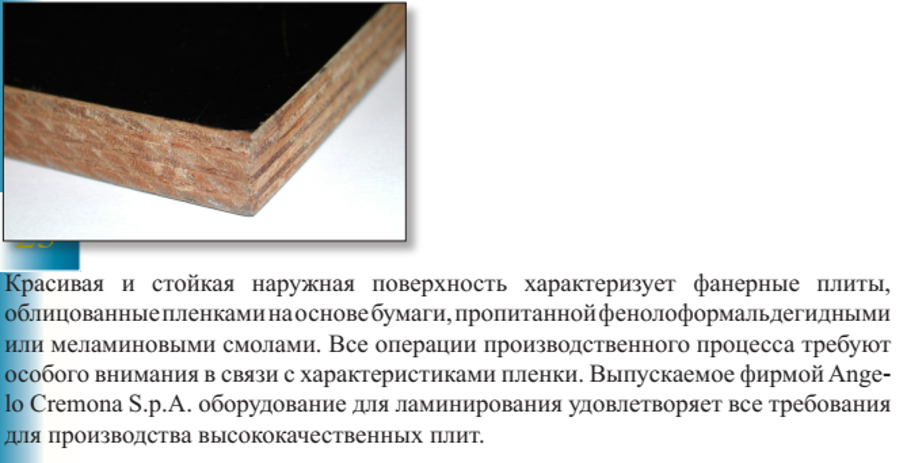

Технологическая линия Angelo Cremona

Оборудование обеспечивает полный производственный цикл

Высокая степень автоматизации производства гарантирует стабильное качество продукции на всех технологических этапах производства

Выпускаемая продукция востребована во многих сферах производства — от мебельной промышленности и строительства до судостроения

Показатели проекта

Срок реализации стадий проекта:

| Строительство нового цеха | 6-8 месяцев |

| Изготовление основного технологического оборудования | 10-15 месяцев с даты выставления аккредитива |

| Отгрузка оборудования | по мере изготовления |

| Монтаж оборудования | 6-8 месяцев |

| Длительность инвестиционной стадии | 23 месяца |

| Общая стоимость проекта | 40 млн. евро, в т.ч. технологическое оборудование 23,9 млн. евро |

| Окупаемость проекта | 5,5 лет |

| Среднегодовая выручка проекта | 3 080 млн. рублей |

Бюджетные и социальные показатели проекта

Создание новых рабочих мест

| Планируемая численность работающих на предприятии (списочный состав) | 369 человек |

Налоговые отчисления в бюджет (среднее значение за срок проекта)

| ЕСН | 35,1 млн. руб. в год |

| Налог на имущество | 61,6 млн. руб. в год |

| Налог на прибыль | 90,4 млн. руб. в год |